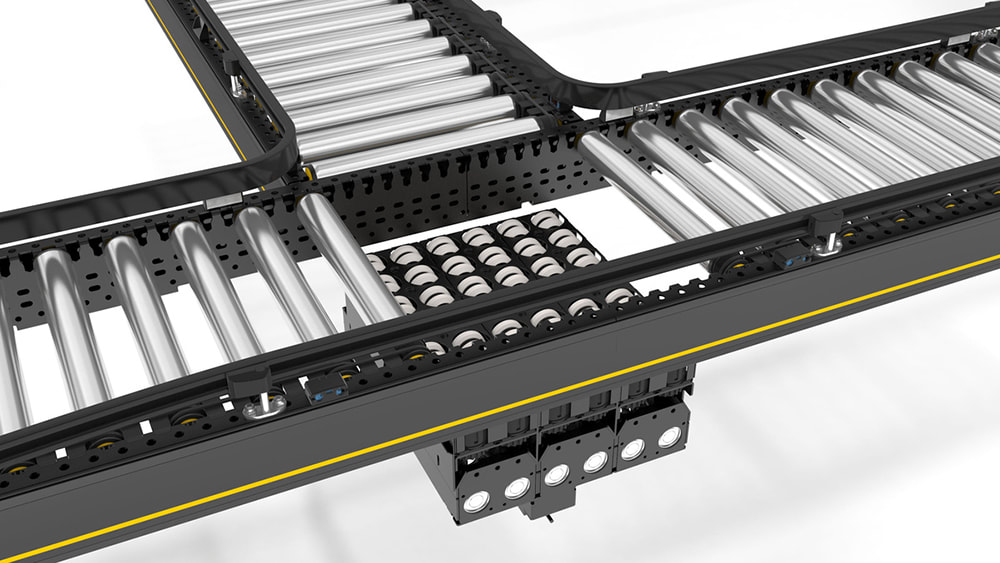

... beschikbaar op het gebied van automatisering, robotisering en data intelligence. Denk hierbij aan geavanceerde en intelligente transportbanen, geautomatiseerde sorteersystemen, automatisch geleide voertuigen (AGV’s) en geautomatiseerde opslag in de vorm van een picking robot of miniload. Maar ook operationele basisactiviteiten die lastig te automatiseren zijn, zoals orderpicking, kunnen efficiënter gemaakt worden met behulp van een pick-to-light systemen of met barcode scanners. Het automatiseren van logistieke knelpunten binnen een magazijn, distributiecentrum of productiebedrijf kan al snel succesvol zijn en de investering op korte termijn al omzetten in winstgevendheid. Het is wel belangrijk te beseffen dat iedere beslissing en keuze gebaseerd is op een individuele business case. Het ontwerpen en implementeren van een geautomatiseerd intra logistiek systeem is voor ieder bedrijf immers een complexe puzzel, of het nu een familiebedrijf is of een multinational. Wij hebben daarom vier belangrijke aspecten op een rij gezet waar rekening mee gehouden dient te worden voor er geïnvesteerd kan worden in nieuwe innovaties in uw interne logistiek. 1. Snelle implementatie van installaties, en dus snelle bedrijfsgroei Snel schakelen en flexibiliteit in de intra logistiek in Nederland is cruciaal. Lange levertijden van machines, die vaak eerst nog geprogrammeerd en getest moeten worden voor ze gebruiksklaar zijn, zorgen voor een grote uitdaging. Het kan zo zijn dat een transport- of sorteersysteem bij het ontwerp perfect voldoet, maar dat de oplossing bij ingebruikname alweer tekortschiet. Dankzij het Modular Conveyor Platform (MCP) en Modulair Pallet Platform van Interroll worden deze problemen makkelijk opgevangen. De Interroll transportbanen (Conveyors) zijn vooraf als complete modules opgebouwd en direct voorzien van de alle sensors, MultiControl en bekabeling. Dankzij hun modulaire concept zijn ze makkelijk en snel te installeren en tijdens de installatie zelfs nog gedeeltelijk te vervangen als dat nodig is. Het modulaire plug-and-play concept maakt het vervangen van de gestandaardiseerde transportmodules snel en flexibel. Hierdoor is uw interne logistiek snel, en tegen een relatief lage investering te automatiseren. Doordat de transportbanen en zelf palletbanen naast 400V ook aangedreven kunnen worden met een 24V of 48V RollerDrive zijn deze ook duurzaam, veilig en energiezuinig. Een refit van uw huidige transportinstallatie behoort ook tot de mogelijkheden. Dit kan direct leiden tot een snelle bedrijfsgroei, en een directe verhoging van de doorvoercapaciteit van een warehouse. Een belangrijke vervolgstap is het kiezen van het juiste sorteer system. Er zijn immers vele sorteersystemen die ieder hun eigen voordelen en capaciteit hebben. Denk hierbij aan MCP-sorters, cross-belt sorters, split-tray sorters, pop-up sorters of manual sorters. Na een grondige analyse van de te sorteren producten op basis van de vereiste capaciteiten kan het juiste sorteersysteem worden gekozen. 2. Reductie van downtime, werkdruk en ongevallen De hoge eisen van consumenten en bedrijven voor kortere levertijden zorgt voor enorme druk op de doorlooptijden in de warehouse branche. Machines die stilstaan kan geen enkel logistiek bedrijf zich nog veroorloven. Ook magazijnmedewerkers zijn meer kwetsbaar door de verhoogde werkdruk en het verhoogde risico van incidenten op de werkplek. Vorkheftrucks en werknemers die elkaar regelmatig passeren verhogen de kans op een botsing. Oplossingen voor automatisch orderpicken in de vorm van AGV’s, automatische opslag met behulp van een picking robot of miniload of automatisch palletmagazijn kunnen downtime en het risico op ongevallen op de werkvloer direct verlagen. De Nipper zelfrijdende palletwagen AGV’s zijn ontworpen met veiligheid voor magazijnpersoneel en orderpickers in het achterhoofd. De AGV’s zijn uitgerust met veiligheid scanners en voldoen aan de strengste veiligheidseisen. Hierdoor is deze intelligente palletwagen zich bewust van zijn omgeving en zal deze bij het detecteren van een potentieel gevaar automatisch stoppen om een botsing te vermijden. Met een TBWB miniload LT of picking robot zoals de Rowa Vmax voor efficiënte opslag van losse SKU’s heeft u een volledig geautomatiseerde opslag in uw warehouse. Bij deze opslag oplossingen kunt u kleine en grote producten in grote hoeveelheden opslaan. Beide machines werken d.m.v. een goods-to-person picking methode. Met deze methode ontvangen operators de artikelen die nodig zijn om een bestelling voor te bereiden bij hun pickstations, zonder dat ze zich van hun locatie hoeven te verplaatsen. Met een miniload of picking robot heeft u altijd een optimaal benutte opslagcapaciteit en voorraad doorvoer tot uw beschikking. 3. Tekort aan orderpickcapaciteit verhelpen Door de groeiversnelling in de e-commerce en interne logistiek algemeen staat ieder warehouse voor grote uitdagingen om het orderpickproces te verbeteren. De orderpatronen worden complexer, er is meer personeel nodig voor orderpicking en de material handling dient te worden uitgebreid. De uitdagingen bij material handling zijn op te lossen met industriële robots en taak specifieke machines, denk hierbij aan palletizers, palletverpakkingsmachines, meet en weegapparatuur (DMWS) en automatische verpakkingsmachines. Op het gebied van orderpicking kunnen processen eenvoudig en snel geautomatiseerd worden door het integreren van pick-to-light systemen binnen uw warehouse. Daaronder worden ook varianten als put-to-light en sort-to-light verstaan. Dit systeem is taalonafhankelijk en ius bij uitstek geschikt wanneer veel gebruik wordt gemaakt van buitenlandse arbeidskrachten. Met Pick-to-light kunnen zij snel geïntegreerd worden in het orderproces Maar de allereerste stap naar verduurzaming blijft natuurlijk het papierloos maken van uw magazijnprocessen. Door te werken met 1D en 2D QR-barcode scanners kunt u het orderpickproces gestructureerder maken, de looptijd van magazijnpersoneel verkorten en de efficiëntie van het orderpicken direct verhogen. Draadloze bluetooth barcode scanners combineren perfect met gangbare Android-procesapplicaties zoals PocketApp - die de opdrachten naadloos van en naar het bovenliggende ERP- of WMS- systeem communiceren. 4. Kostenverlaging en verbeterde duurzaamheid Het automatiseren van uw magazijn is duurzaam en kostenverlagend. Een AGV kan kosten drukken door 24/7 te werken, en u hoeft hem ook niet te betalen voor overuren. De Nipper AGV heeft een laadtijd van slechts 30 minuten om daarna 4-5 uur onafgebroken te kunnen rijden. Dit verbetert de just-in-time logistiek, wat resulteert in een verlaging van kosten, en een optimaal beheerd magazijn. Hierdoor kan uw bedrijf afval verminderen en de doorvoer van de voorraad uit het magazijn wordt verhoogd. Door efficiënt en soepel rijgedrag verbruiken AGV’s minder energie dan traditionele pallettrucks en heftrucks. Daarbij kunnen AGV’s ook s ’nachts en in volledige duisternis worden gebruikt, waardoor ook direct worden bespaard op de kosten voor het gebruik van elektriciteit en verwarming in het magazijn. Wat uw uitdaging ook is, TBWB verzorgt ieder soort project voor de interne logistieke automatisering. Bent u benieuwd of automatisering van uw logistieke operatie interessant is? Neem dan contact met ons op via 0161 411 916 of mail ons via [email protected]

TBWB heeft voor iedere logistieke uitdaging een oplossing!

0 Comments

Leave a Reply. |

Archieven

November 2023

Categorieën |

|

TBWB

SOCIAL

|

|

SERVICE

|

TBWBV © COPYRIGHT 2022. ALL RIGHTS RESERVED.

RSS Feed

RSS Feed